Приведём пример из практики применения времени такта для расчёта загрузки операторов.

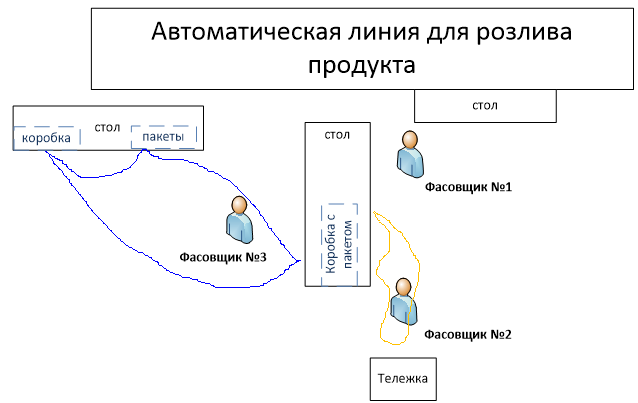

Этот пример попался мне на глаза совершенно случайно, когда я проводил обследование одного предприятия. Три работника выполняли операцию по фасовке продукта. Первый работник наполнял пакет продуктом, который находился в коробке. Второй работник завязывал пакет и клал его на полку тележки, а третий заготавливал пакеты и коробки. На рисунке ниже работники пронумерованы соответственно.

Не смотря на множество потерь, которые бросались в глаза, здесь остановимся именно на времени такта.

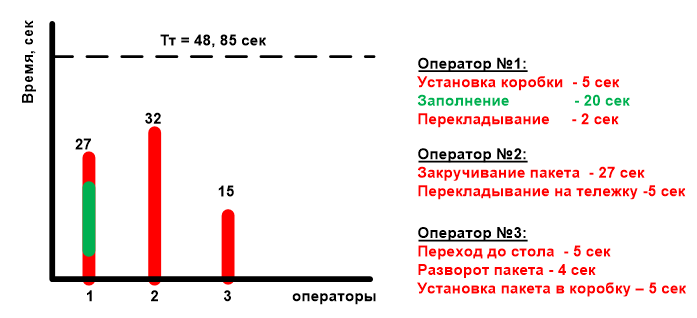

Потратив немного времени и понаблюдав за выполнением операций, замерив время, была получена интересная информация. Загрузка каждого фасовщика оказалась не просто не выровненной, более того, для выполнения суточного задания вполне было достаточно двух, а не трёх фасовщиков. Обратите внимание на диаграмму загрузки (см. рисунок ниже), что мы можем увидеть?

Благодаря наличию на диаграмме загрузки линии такта, мы сразу можем судить о загруженности и не загруженности операторов. Благодаря цветовой маркировки и деления действий на создающие ценности и на потери, мы можем судить о потенциале для улучшений. Но обо всём по подробней. В первую очередь, понаблюдав за операциями, уже можно было с уверенностью сказать, что потенциал здесь мягко говоря большой. Было видно, что как минимум один человек в этом процессе был не нужен.

Проведя хронометраж и построив диаграмму загрузки стало видно, что загрузка операторов не синхронна, что приводит к потерям времени одних операторов и переутомлению других. Диаграмма Загрузки, не смотря на свою наглядность, без нанесённой на неё лини такта мало чем полезна, поэтому следующим шагом было рассчитано время такта.

В смену на этом участке необходимо было расфасовать 700 пакетов. Продолжительность рабочей смены составляла 12 часов, из которых 60 минут был обед, 30 минут регламентированные перерывы и около 60 минут тратилось в начале каждой смены на подготовительные работы. Таким образом, доступное для работы время получилось 12х60-60-60-30=570 минут или 34200 секунд.

Время такта = 34200/700=48,85 секунд.

При выровненной спокойной работе каждые 48,85 секунд на тележку должен был попадать один расфасованный пакет с продуктом.

Теперь, после нанесения на диаграмму времени такта, картина стала более наглядной. Чтобы оценить количество рабочих, необходимых в этом процессе, достаточно суммировать время цикла их работы и поделить на время такта. Проделав нехитрые вычисления я получил следующие данные: (27+32+15)/48,85 = 1,51 чел.

Для выполнения операций по фасовке, даже учитывая огромное количество потерь (перекладывание, хождение и т.д.), требовалось не 3, а 1,5 человека. Таким образом можно было свободно высвободить одного человека прямо сейчас, а немного подумав, можно было высвободить и второго.

По материалам книги «Простые инструменты lean на миллион«, Филипп Семенычев, 2015 год.

На рисунке выше представлен вариант перераспределения работ, что называется, на вскидку. Здесь мы просто исключили третьего фасовщика вместе с его перемещениями, отдав часть его работ первому. В данном случае даже не пришлось переорганизовывать рабочее место, просто пустые коробки с пакетами были переложены на соседний стол, ближе к первому фасовщику. Имеющийся потенциал улучшения рабочих мест, который ярко отражён в диаграмме загрузки, позволяет оставить одного фасовщика.