В данной статье приведём небольшой кейс, как можно с помощью базовых методов Бережливого производства синхронизировать поток создания ценности.

Проект свежий и большая часть предложений, изложенный в настоящей статье, на момент её написания не реализована. Однако есть много над чем подумать.

Предприятие — лесоперерабатывающий завод.

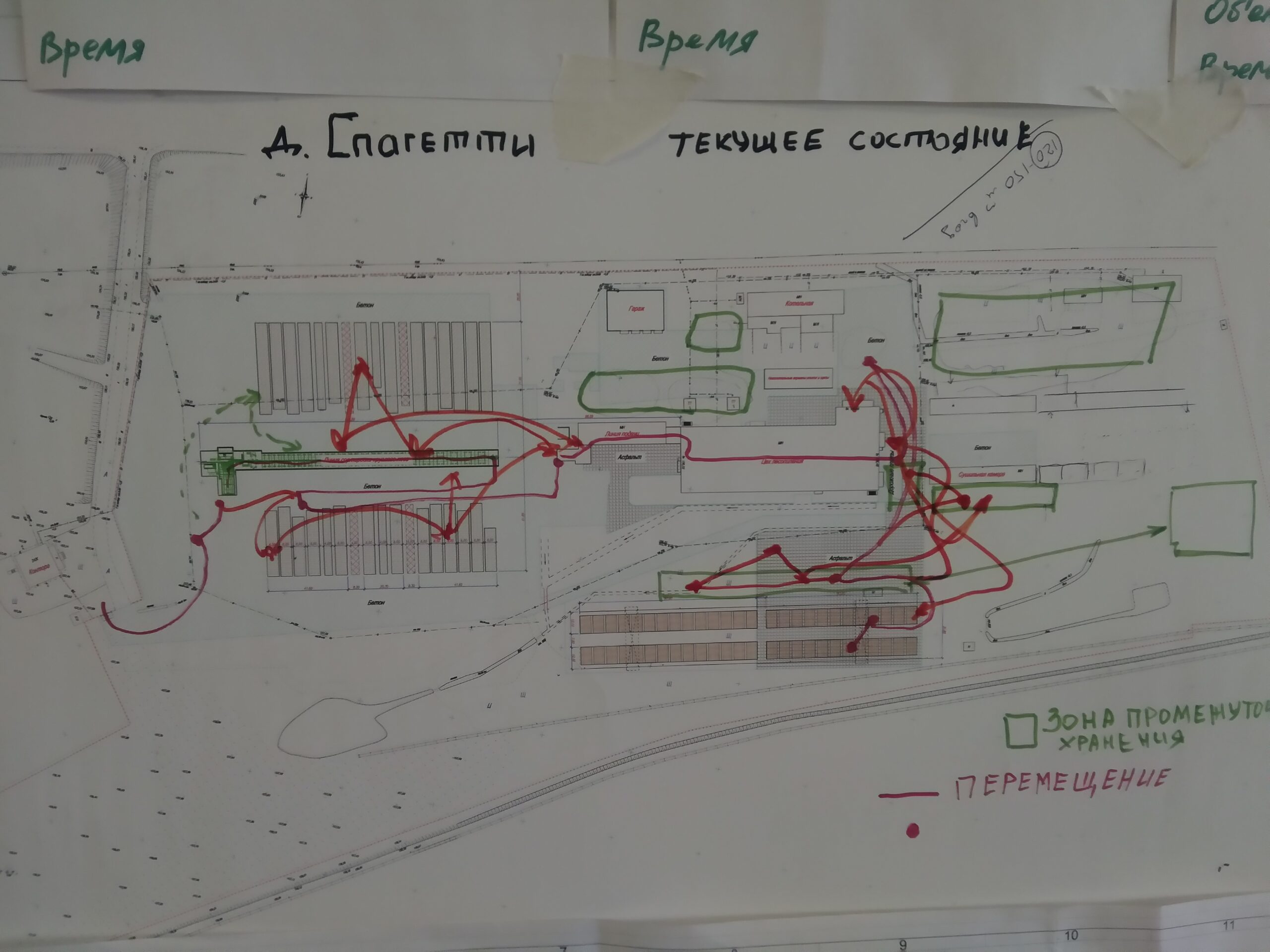

Специфика работы (смотрите карту потока). На территорию привозят круглый лес (лесовозами), его перегружают на автоматическую линию сортировки. Перегружают сразу с машины с помощью погрузчика со специальными захватами. Далее брёвна автоматически сортируются (по длине и диаметру) и распределяются по разным ячейкам, откуда другой погрузчик увозит их на склад (просто складывает в ряды по типоразмеру).

Далее со склада тот же погрузчик подаёт брёвна (круглый лес) на автоматическую линию (в цех), где пиление осуществляется автоматически в соответствии с выставленными параметрами по заданию.

Из лини выходят доски и брус (ещё щепки и опилки, но это не основная продукция). Если смотреть на движение бруса, то он автоматически укладывается в стопки и выдаётся из цеха, его забирает погрузчик и ставит на свободное мето на складе. Затем, когда приходит время сортировки, погрузчик достаёт стопку со склада, ставит под кран и 2-3 работника сортируют стопку. Цель сортировки отделить брусья 1-2 сорта от брусьев 3-4 сорта. Сортность определяется визуально.

Отсортированный брус опять ставят на склад, а потом, когда приходит время погрузки, он ставится под погрузку (около вагонов под кран) и постепенно грузятся в вагон.

Проблемы.

- Проблем в процессе очень много, как и предложений. Остановимся на синхронизации потока.

- Если вы внимательно изучили карту потока, представленную выше, вы заметили, что цех (распиловка) работает в две смены (круглосуточно), а все остальные в одну смену. Это приводит к накоплению большого количества незавершённого производства. Как известно в таких случаях НЗП возрастает примерно в 2 раза. И это лишь простая математика, не учитывающая иных факторов.

- Более того, ребята, которые готовят вагоны и грузят их — это наёмные работники, которые приходят по готовности вагонов (обычно к 10-и утра) и делают всю работу до победного (обычно до 15-16 часов), после чего уходят домой. Они получают деньга за отгруженный объём и ни о какой дисциплине речи не идёт. Такая форма взаимоотношений удобна предприятию, т.к. меньше штат — меньше проблем, тем более работа опасная (на высоте) и сложная (под открытым небом в любую погоду).

- Проблемы в том, что ребята всё делают одновременно, им не хватает кранов (предприятие имеет 2 козловых крана и один автокран, в то же время на сортировку тоже нужен один кран и его постоянно заказывают из города за 2000 руб. в час), накапливаются запасы, которые нужно перемещать и транспортировать, которые портятся под открытым небом. Запасы появляются также из-за несинхронности и отсутствия потока. Когда все пришли на работу, сначала всё отсортировали, потом подготовили вагоны, потом всё погрузили.

- Обратите внимание на диаграмму загрузки: узкое место — сортировка. Математически получается, что сортировкой должны заниматься 2 поста (две команды), если мы работаем первую смену. По факту получается, что сортировка происходит массово и неравномерно(когда встаёт линия, когда есть персонал, вместе в начале смены…)

Большое количество НЗП приводит к потерям времени работников, которое они тратят на поиск, перемещение, транспортировку, выбраковку продукции.

Большое количество НЗП сильно затягивает производственный процесс (сокращает время исполнения заказа). Об этом подробно можно прочитать в книге «Ускорение производства«.

Решения.

Первое, что предстоит сделать — это синхронизировать поток.

Синхронизация осуществляется сначала по сменам (приведение работы всех участков к одному режиму). Сложность здесь всегда заключается в нюансах производства. Например, линия распиловки должна работать постоянно, чтобы обеспечить спрос, у неё не высокая производительность (по сравнению с другими операциями). Линия сортировки — высокопроизводительная, т.е. нам

- либо придётся держать запас отсортированного круглого леса, т.к. сортировка будет работать в 2 раза быстрее и, соответственно, в 2 раза меньше)

- либо принудительно замедлить скорость линии сортировки и организовать круглосуточный подвоз круглого леса по некому графику, тогда запасы существенно сократятся, но они не исчезнут полностью, т.к. страховой запас останется, даже если привоз будет упорядочен по прогнозируемой сортности (нужны длинные — везём длинные, нужны толстые — везём толстые). Это идеальный вариант и его проработка далеко не быстрое решение.

Синхронизация по сменам остальных операций (после цеха распиловки) более простое занятие, т.е. все последующие операции выполняются в ручную и не ограничены временем цикла работы оборудования. Самое первое, что предстоит сделать здесь — это…

- Организовать работу сортировки в две смены, так, чтобы всё, что выходит из цеха сразу сортировалось, не накапливаясь в запасах. Это поможет исключить полностью аренду автокрана (что ни много ни мало 250-350 тыс. рублей в год). Это позволит высвободить площади и сократить потери. Это самое простое и не требующее затрат решение.

- Подготовку вагонов и укладку также можно рассредоточить на две смены. Кстати, всё это без увеличения штата, а возможно даже с уменьшением штата. Разумеется, в отличие от сортировки, здесь имеется ряд сложностей, т.к. нужно оборудовать рабочие места, делать освещение. Кроме того, обеспечивать подачу вагонов (их наличие). Сейчас бригада приходит когда есть вагоны, но при упорядочивании работы, своевременная поставка пустых и отгрузка готовых вагонов должна быть налажена.

На карте будущего состояния отражён первый пункт решения и ещё ряд работ, связанный с оптимизацией рабочих мест, оптимизации транспортных потоков и складов. Тем не менее, синхронизация по сменам — это первый шаг, который даст значительный результат.

Следующий вид синхронизации — это выравнивание по объёмам и загрузки. Т.е. если мы перераспределяем персонал, то мы должны быть уверены, что они не будут перегружены или недогружены. Другими словами, не должно быть в одну смену сложных операций, или сложной (трудоёмкой) продукции, а в другую смену лёгкой. Об этом нужно позаботиться, составляя планы производства, начиная с распиловки. По сути, всё, что пилится должно по принципу FIFO сразу сортироваться и отгружаться. Это оптимальный вариант. То есть планируем распиливать то, что нужно отгружать уже завтра.

Дальше уже смотрим как выравнивать загрузку внутри операций: как распределить работу между людьми. Это следующий шаг синхронизации, т.е. более тонкая настройка. Об этом вы можете почитать в статье о балансировке операций.

Возможно в следующих статьях мы вернёмся к этому потоку и рассмотрим другие способы оптимизации.

Подготовлено специально для leanbase.ru