Полное название проекта «Оптимизация процесса переналадки на стержневом участке ЛЦ-3 ПСЛ с применением принципов SMED».

Место реализации Производство стального литья Литейного завода (ОАО «КАМАЗ») в начале 2012 года. Основная работа над проектом заняла приблизительно 3 месяца (анализ, принятие решений и стандартизация).

Краткое описание процесса.

Работа разворачивалась на стержневом участке, где работало около сотни человек, 90 процентов из которых были женщины. Стержневой участок в технологической цепочке являлся Поставщиком для формовочного участка, изготавливающего формы, которые затем заливались расплавленным металлом. Стержни, т.е. продукт стержневого участка – это, для понимания, некая выпечка из песчано-смоляной смеси, которая устанавливается в литейную форму для образования в отливке полости нужной формы. Заказчик, т.е. формовочный участок испытывал постоянную нехватку в стержнях, либо имел претензии к их качеству. Это была основная проблема в цехе, так как она часто рассинхронизировала всю работу, принося множество проблем.

Что касается стержневого участка, огромное количество номенклатуры отливок, где иногда применялось по несколько стержней на каждую отливку, распределялось на 19 действующих стержневых машин. Неравномерная загрузка производства порождала постоянные авралы, каждый день всплывали так называемые «аварийные» переналадки, когда приходилось экстренно снимать горячий стержневой ящик, ставить другой и срочно начинать изготавливать стержни. Это было связано с частыми корректировками планов, что в свою очередь было вызвано множеством проблем в целом по потоку.

В нашем случае стержневая машина работала следующим образом: оператор изготавливал определённое количество номенклатуры стержней согласно полученному заданию, либо, что происходило гораздо чаще, работал определённое время (смену, половину смены, сутки и т.д.). Стержневая машина работала в автоматическом режиме, по этому в задачи оператора входил контроль качества, устранение мелких неисправностей: застревание стержня в ящике, мелкое обслуживание (чистка, перекладывание стержней, вызов наладчика). Т.к. нагрев осуществлялся газом, то по правилам промышленной безопасности обслуживающий персонал должен был следить за оборудованием в любом случае и не отходить от него. После завершения изготовления партии стержней оператор выключал машину и стержневой ящик остывал с температуры около 300 градусов до температуры около 40 градусов. Далее наладчик производил замену и включал уже вновь установленный ящик на разогрев, после нагрева приходил оператор и цикл повторялся заново. Время переналадки в данном случае считается с момента выключения горелок стержневого ящика, когда оператор перестал изготавливать стержни до момента изготовления первого годного нового стержня. Во время переналадки входит время охлаждения стержневого ящика, его съём и установка другого ящика, нагрев и запуск, т.е. работа и регулировка до стабильного получения годных изделий.

Описание применяемых методов и инструментов.

Так как, не смотря на то, что оборудование было старым и постоянно ломалось, на участке поддерживалась чистота. Можно сказать, что 5S был частично внедрён, что, к сожалению, являлось не заслугой руководителей, а сплочённого женского коллектива. Женщины, в большинстве за 30 (и далеко за 30), проработавшие много лет на участке привыкли к порядку, вне зависимости от наличия и распоряжений руководства. По этому мы обошлись без целенаправленного внедрения 5S на стержневых машинах.

В данном случае, чтобы решить большинство проблем, берущих начало от процесса переналадки, было решено рассмотреть работу наладчиков при помощи хронометража, проанализировать процесс переналадки по правилам SMED и на основании анализа выстраивать дальнейшую работу.

Работа осуществлялась в следующей последовательности:

- Проведение подготовки. Совместно с начальником производства былы сформулированы видение и цели проекта, определены ресурсы, в том числе и команда проекта. Так же были оформлены все документы (паспорт и план работ проекта).

- Обучение. Проведено обучение команды проекта (технологи, производственники, наладчики) порядку предстоящей работы (что будем делать и как), а также проведено ознакомление с инструментом SMED.

- Изучение нормативной документации. Изучены технологические процессы, относящиеся к переналадке. Собрана статистика по переналадкам за последние 6 месяцев.

- Зафиксировали состояние «как есть». Выбрали наиболее тяжёлый (массивный) стержневой ящик, т.к. основное время в процессе переналадки заключается в нагреве и охлаждении. Кроме того, чтобы понимать разницу взяли средний по объёму ящик. Различие между ними заключалось именно во времени нагрева и охлаждения. Во время фиксации проводилась видеосъёмка, строилась диаграмма спагетти работы наладчика, а также письменно фиксировались все действия и время при переналадке.

- Проведение анализа. Анализ проводился отдельно по снятому видео, диаграмме спагетти и записям. В анализе участвовала команда проекта, также отдельно были собраны предложения от наладчиков. Во время анализа основной упор был сделан не только на том какие из операций можно переместить из внутренних во внешние, но и как можно каждую операцию переместить во внешние.

- Разработка мероприятий. Наверное один из наиболее сложных с психологической точки зрения этапов работы. Основная сложность была «оторвать команду от земли» и сформулировать мероприятия, которые могут сократить время переналадки, а не только которые осуществимы по их мнению.

- Реализация мероприятий. Проведены эксперименты с принудительным охлаждением стержневых ящиков. Скомплектованы инструментальные комплекты для наладчиков, проведены в соответствия с требованиями 5S рабочие места наладчиков на ремонтной базе.

- Стандартизация результатов.

Результаты проекта.

Стоит отметить ещё один важный момент. Перед началом работ никто не мог точно сказать сколько должен занимать процесс переналадки. Ориентировочно на него отводили 8-10 часов.

В результате проведённого хронометража, установлено, что:

— время остывания крупной номенклатуры стержневых ящиков составляет 225 минут;

— время непосредственно переналадки составляет 233 минуты;

— время нагрева стержневого ящика составляет 120 минут.

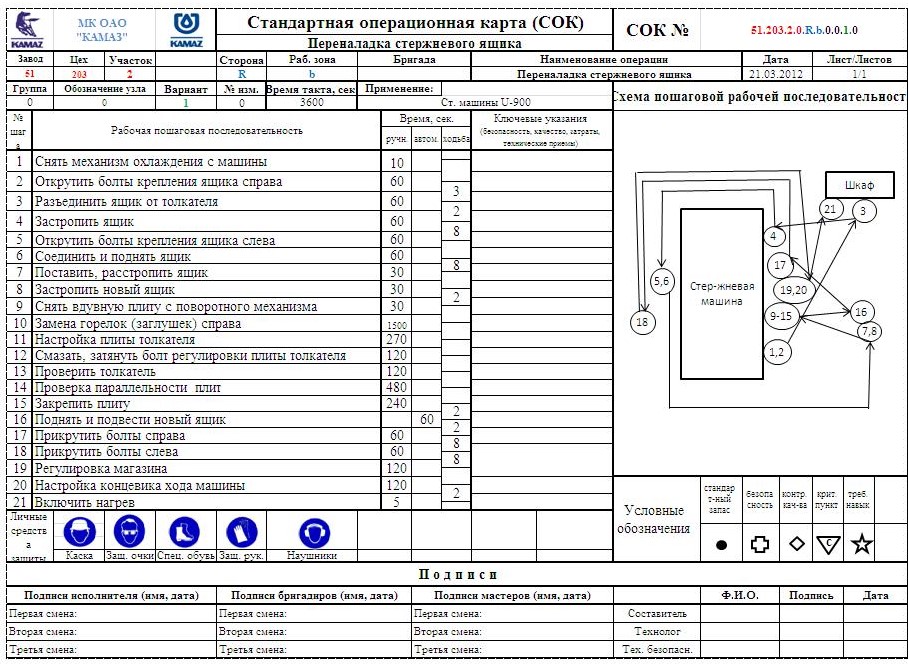

Проведены анализ и оптимизация действий наладчика при переналадке: скомплектованы стандартные наборы инструментов, ликвидированы потери при перемещении, выстроена оптимальная последовательность действий. Результатом данного пункта работ является стандартная операционная карта для наладчика, стандартизирующая время непосредственно переналадки в 60 минут.

Проведены опытные работы по принудительному охлаждению стержневого ящика при помощи сжатого воздуха, подаваемого через «охлаждающую рамку». В результате, согласно хронометражам, время остывания крупной номенклатуры стержневых ящиков снизилось до 140 минут, после чего был открыт заказ на изготовление алюминиевых рамок.

Для стандартизации общего времени и визуального управления процессом переналадки разработана «доска управления переналадками», принятая в работу распоряжением.

Эффект от реализации проекта.

| Направление получения эффекта | Было | Стало | Эффективность |

| Остывание стержневого ящика, мин | 225 | 140 | 85 мин

38 % |

| Замена стержневого ящика, мин | 233 | 60 | 173 мин

74% |

| Нагрев стержневого ящика | 120 | 120 |

Общее снижение времени одной переналадки с 578 до 320 минут составляет 258 мин., т.е. 45%.

Если рассматривать общий экономический эффект от проекта (около 2.1 млн. рублей в год), он соотносится следующим образом:

Стандартизация результатов.

Для наладчика и мастеров участка разработана стандартная операционная карта замены стержневого ящика, содержащая оптимальную последовательность действий при переналадке.

Для работников планово-диспетчерского отдела (ПДО), руководства цеха, а также для обеспечения прозрачности процесса переналадки на участке изготовлена доска, отражающая ход переналадки в течение суток. На доске напротив номера соответствующей стержневой машины, инженер ПДО каждое утро записывает задание на изготовление определённой номенклатуры стержней (какие стержневые ящики на какие машины устанавливать), старший мастер участка устанавливает магниты с фамилиями наладчиков напротив соответствующих машин в соответствующее время, когда должна происходить переналадка. Синий магнит – «остывание», кроме мастера имеет право ставить оператор, остановивший машину. Зелёный магнит – с фамилией наладчика – указывает на каких машинах в какое время необходимо готовить переналадку. Оранжевый магнит – «нагрев» показывает во сколько оператору, закреплённому за определённой машиной нужно начинать на ней работу. Длина всех магнитов пропорциональна реальному времени в масштабе шкалы сверху.

Таким образом, процесс переналадки на участке становится прозрачным для всех, без исключения.

Уроки проекта.

- Технически сложных моментов в реализации проекта не было. Основная сложность – убедить команду в том, что сокращение времени переналадки возможно, при чём без особых вложений. Первый урок подтвердил то, что я уже знал: не стоит спорить и переубеждать скептиков, настойчиво предлагайте пробовать, пробовать и пробовать. Скептики исчезнут, как только попытки принесут первые результаты.

- Второй урок заключается в последовательности применения простых шагов. 5 шагов SMED просты для понимания каждого. Однако, следуя им и целенаправленно ища потенциал, нам удалось сократить сам процесс съёма и установки на 73%. Не стоит недооценивать инструменты и методы lean, даже если они кажутся слишком простыми и даже банальными.

- Успех любого улучшения в первую очередь зависит от уровня культуры коллектива, на сколько он готов к улучшениям и изменениям, что в первую очередь, зависит от руководителя. После реализации проекта начальник производства ушёл на повышение, забрав с собой начальника цеха, которые непосредственно участвовали в проекте. На их место пришли люди с иными взглядами и иным уровнем lean-развития и результаты начали теряться, не смотря на наличие стандартов. Мы долго пытались выправить ситуацию, потратив на это сил и времени, наверное столько же, сколько на реализацию самого проекта.

Потенциал для реализации.

- Первое направление развития, которое можно было-бы развивать – исключение нагрева ящика вовсе. Существуют способы установки горячих ящиков при помощи механизированных приспособлений и нагрева в специальных устройствах. Это, как вы понимаете, стоит денег, по этому мы даже не исследовали это направление. Но потенциал здесь огромный.

- С точки зрения lean, после того, как мы уменьшили и зафиксировали стандартами время переналадки, следующим шагом рассчитываются и стандартизируются минимальные размеры партий. То есть следующий напрашивающийся проект – по оптимизации планирования.

- Что касается самой переналадки потенциал остался как и в остывании, так и в съёме-установке ящика. Это время можно было сократить ещё по крайней мере на 20%, но персонал, в первую очередь руководители, пока не были готовы к такой оптимизации.