Поточное производство является прогрессивной формой организации производственного процесса. Оно характеризуется, постоянным закреплением операций за рабочими местами, размещением рабочих мест по ходу технологического процесса.

Основными источниками экономической эффективности поточного производства являются:

- снижение трудоемкости изготовления изделий;

- снижение материалоемкости;

- высокая производительность труда и снижение доли заработной платы в себестоимости изделия;

Поточное производство — характеризуется тем, что выпуск готовых изделий происходит через определенный интервал времени – такт выпуска.

Тактом выпуска называется ритм, с которым должна выпускаться продукция по требованию Заказчика.

Время такта рассчитывается по формуле: ТТ=Тдоступное/Nспроса

где

ТТ – время такта, мин./шт.;

Тдоступное – количество доступного рабочего времени в смене, мин.;

Nспроса – спрос на продукцию за смену, шт.

Такт задает ритм производству. Он представляет собой максимально доступное время для завершения каждого этапа и передачи продукта на следующий этап работ.

Чтобы обеспечить единый такт или ритм поточной линии, при организации поточного производства осуществляется балансировка, т. е. загрузка выравнивается по всем операциям технологического процесса.

Перебалансировку процессов применяют для выравнивания времени загрузки операторов (процессов) путем:

- выявления и устранения потерь;

- перераспределения элементов работ между операциями;

- оптимизации последовательности выполнения работ.

Целью перебалансировки процессов (операций) является:

- сбалансировать время выполнения операций производственного процесса;

- улучшить качество производимой продукции;

- обеспечить исполнение заказа точно вовремя;

- обеспечить выявление и устранение потерь;

- обеспечить рост производительности труда;

- обеспечение безопасности и эргономики.

Балансировка означает достижение равенства или кратности времени выполнения операций технологического процесса установленному такту их работы и является важной предпосылкой непрерывного функционирования потока. К наиболее распространенным способам балансировки относятся: разбиение операции на переходы и комбинирование различных вариантов порядка их выполнения или группирование переходов нескольких операций, концентрация операций, введение параллельных рабочих мест на операциях, длительность которых кратна такту.

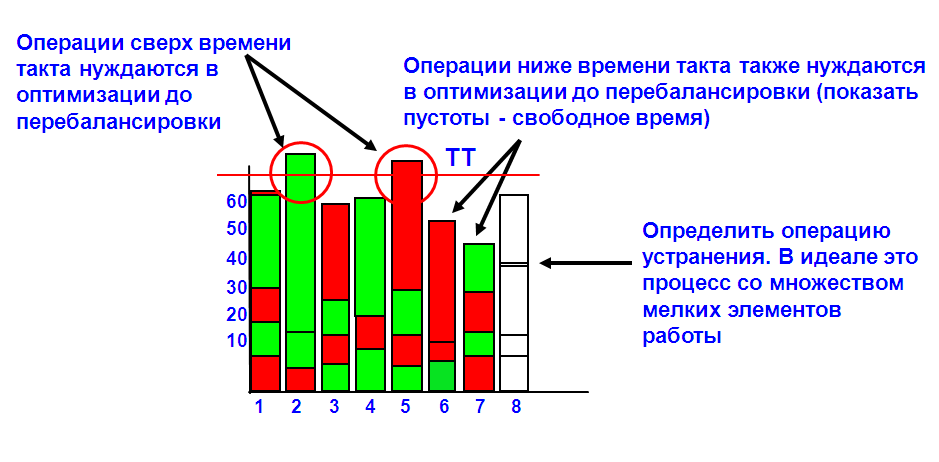

Все операции до проведения перебалансировки должны быть оптимизированы.

Оптимизация процессов включает в себя следующие виды работ:

- определение свободного потенциала в операциях процесса (операции, время цикла которых ниже времени такта);

- построение диаграммы Ямадзуми

- определение потенциала в операциях процесса.

Выделяют 3 вида операций в соответствии с временем такта:

- операции «перегруженные», время цикла которых превышает время такта;

- операции «недогруженные», время цикла которых намного ниже времени такта;

- операции с оптимальной загрузкой (ВЦ = 85 – 90% ТТ).

При передаче элементов работ на другие операции необходимо учитывать особенности операций. На другие операции не могут быть переданы следующие элементы работ:

- операции с жесткой привязкой к оборудованию;

- операции, которые не могут быть выполнены ранее по технологическому процессу изготовления продукта.

На основе перебалансированного процесса разрабатываются стандартные операционной карты (СОК), где указывается перечень операций для каждого участника процесса и ожидаемое время выполнения операций.

Я применял данную методику при перебалансировке главного сборочного конвейера КАМАЗа. Тогда в результате проведённых работ был получен эффект за счет:

- снижение дефектов на сборочных операциях на 25%

- увеличение производительности труда на 70%

- устранены потери в процессе, в том числе по поставкам комплектующих изделий, снижение простоев на 20%

Данная методика может эффективно применяться во всех процессах предприятия, устранять потери в процессах, улучшать качество и повышать производительность процессов.

А. Жиленков, Ф. Семенычев, специально для Leanbase.ru